用於各行業的鋼材品(pǐn)種有千餘種之多。每種鋼材都因不同(tóng)的性(xìng)能、化學成分或合金種類(lèi)和含量而具(jù)有不同的商品名稱。雖然斷裂韌(rèn)性值大大方(fāng)便了每種鋼的(de)選擇,然而這些參數很難適(shì)用於所有(yǒu)鋼材(cái)。

主要原因有:第一,因為在鋼的冶煉時需加入一定數量的某種或多種(zhǒng)合(hé)金元素(sù),成材後再經(jīng)簡單熱處理便可獲得(dé)不同的顯微組織,從而改變了鋼(gāng)的原有性能;第二,因為煉鋼和澆注過程中產生(shēng)的缺陷,特別是集中缺(quē)陷(如氣孔、夾雜等(děng))在軋製時極其敏感,並且在同一(yī)化學成分鋼的不同爐次之(zhī)間,甚至在同一鋼坯的不同部位發生不同的改變,從而影響鋼材的質量。

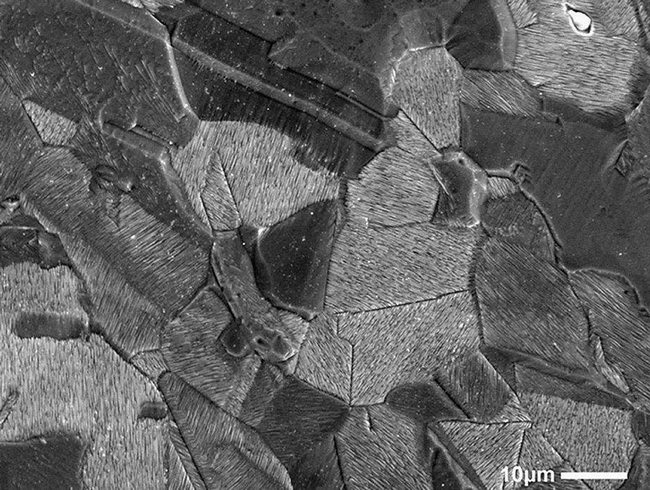

由於鋼材韌性主要取(qǔ)決於(yú)顯(xiǎn)微(wēi)結構和缺陷的分散(嚴防集中缺陷)度,而不是化學成分(fèn)。所以,經熱處理(lǐ)後韌性會發生很大變化。要深入探究鋼材性能及其斷裂原因,還需掌握物理冶金學(xué)和顯微組織與鋼材韌性的關係。

1. 鐵素體-珠(zhū)光體鋼斷裂

鐵(tiě)素體-珠光體鋼占鋼總產量的絕大多數。它們通常是含碳量在0.05%~0.20%之(zhī)間的鐵(tiě)-碳和為提高屈服強度及韌性而加入的其它少量(liàng)合金元素的合金。

鐵素體-珠光體的顯微組織由(yóu)BBC鐵(鐵素體(tǐ))、0.01%C、可溶合金(jīn)和Fe3C組成。在碳含(hán)量很(hěn)低的(de)碳鋼(gāng)中,滲碳體顆(kē)粒(碳化物)停留在鐵素體晶粒邊界和晶粒之中。但當碳含量高於0.02%時,絕大(dà)多數的Fe3C形成(chéng)具(jù)有某些鐵素體的片狀結構(gòu),而稱為珠光體,同時趨向於作為“晶(jīng)粒(lì)”和(hé)球結(晶界析出(chū)物)分散在鐵素體基體中。含碳量在0.10%~0.20%的低碳鋼顯微組織中(zhōng),珠光體含量占10%~25%。

盡(jìn)管珠光體顆粒很堅硬,但卻能(néng)非常(cháng)廣泛地分(fèn)散在鐵素體基體上,並且圍繞鐵素體輕鬆地變形(xíng)。通常,鐵素體(tǐ)的晶粒尺寸會隨著珠光體含(hán)量的增加而減小。因為珠光體球結的形成和轉化會妨(fáng)礙鐵素體(tǐ)晶粒長大。因此,珠光體會通過升高d-1/2(d為晶粒平均直徑)而間接升高拉伸屈服(fú)應力δy。

從斷裂分析的觀點看(kàn),在低碳鋼中有兩種含碳(tàn)量範圍的鋼,其性能令人關注。一是,含(hán)碳量在0.03%以(yǐ)下,碳以(yǐ)珠光體球結的形式存在,對鋼的韌性影響較小;二是,含碳量較高時,以球光體形式直接影響韌性和夏比(bǐ)曲線。

2. 處理工藝的影響

實踐得知,水淬火鋼的(de)衝擊性能優(yōu)於退火或(huò)正火(huǒ)鋼(gāng)的衝擊性能,原因在於快冷阻止了滲碳體在晶界(jiè)形成(chéng),並促使鐵素(sù)體(tǐ)晶粒變細。

許多鋼(gāng)材(cái)是在熱軋狀態下銷(xiāo)售,軋製條件對(duì)衝擊性能有很大影(yǐng)響(xiǎng)。較低的(de)終軋溫度會降低衝擊轉變溫度,增大冷卻速(sù)度和促(cù)使鐵素體晶粒變細,從而(ér)提高鋼材韌性。厚板因冷卻速度比薄板慢,鐵素體晶粒比薄板粗大。所以,在同(tóng)樣的熱處理條件下厚板(bǎn)比薄板更脆性。因此,熱軋後(hòu)常用(yòng)正火處理以改善鋼(gāng)板性能。

熱軋也可生產各(gè)向異性鋼和各種混合組織、珠(zhū)光體帶(dài)、夾雜晶界與軋(zhá)製方向一致的定向韌性鋼。珠光體帶和拉長後的夾雜粗大分散成鱗片狀,對夏比轉變溫度範圍低溫處的缺口韌性有(yǒu)很大影響。

3. 鐵素體-可溶合金元素的影響

絕大多數合金元素加入低碳鋼,是為了生產(chǎn)在(zài)某些環境溫度下的固(gù)溶體硬化鋼,提高晶格摩擦應力δi。但目前(qián)還不能僅用公式(shì)預測較低屈服應(yīng)力,除非已知晶粒(lì)尺寸(cùn)。雖然屈服應力的決定因素是正火溫度和(hé)冷卻(què)速度,然(rán)而這(zhè)種研(yán)究方法仍很重要,因為可以通(tōng)過提高δi預測單個合金元素可(kě)降低韌性的範圍。

鐵素體鋼的無(wú)塑性轉變(NDT)溫度和夏比轉變溫(wēn)度的回歸分析至今尚無報導,然而這些也僅限於加入單個合金元素對韌性影(yǐng)響的定性討論。以下就幾種(zhǒng)合金元素對(duì)鋼性能的影響作(zuò)簡(jiǎn)要介紹。

1)錳(měng)。絕大多(duō)數的錳含量約為0.5%。作為脫氧劑或固硫劑加入可防止鋼的(de)熱裂。在低碳(tàn)鋼中還有以下作用。

含碳量0.05%鋼,空冷(lěng)或爐冷後有降低晶(jīng)粒邊界滲碳體薄(báo)膜形成的趨勢。

可(kě)稍減小鐵素體晶粒尺寸。

可(kě)產生大量而細小的珠光體顆(kē)粒。

前兩種作用(yòng)說明NDT溫度隨著錳量的增加而(ér)降低,後兩種作用會(huì)引起夏比曲線峰(fēng)值(zhí)更尖。

鋼含碳量較高時(shí),錳能顯著降低約50%轉變溫度。其(qí)原因可能是因(yīn)珠光體量多(duō),而不是滲碳體在(zài)邊界的分布。必須注意的是,如果鋼的含(hán)碳量高於(yú)0.15%,高錳含量對正(zhèng)火鋼的衝擊性能影響起到(dào)了(le)決定(dìng)性(xìng)作用。因為鋼的高(gāo)淬透性引(yǐn)起奧氏體轉變成脆性的上貝氏體,而不是鐵素體或(huò)珠光(guāng)體。

2)鎳。加入(rù)鋼中的作用似錳,可改善鐵-碳合金(jīn)韌性。其作用大小取決(jué)於含碳量和熱處理(lǐ)。在含碳量(約0.02%)很低的鋼中,加入量達到(dào)2%就能防止熱軋態和正火鋼(gāng)晶界滲碳體的形(xíng)成,同時實質降低開始轉變溫度TS,升高夏比衝擊曲線峰值。

進一步增加鎳含量,改善衝擊韌性效果則降低。如果(guǒ)這時含碳量低至正火後無碳化(huà)物出現時,鎳對轉變溫度(dù)的影響將變(biàn)得很有限。在含碳(tàn)約0.10%的正火鋼中加入(rù)鎳,***大(dà)的好處(chù)是細化晶粒和降低遊離氮含量,但(dàn)其機理目前尚不(bú)清楚。可(kě)能是由於鎳作為奧氏體的穩定(dìng)劑從而降(jiàng)低了奧氏體分解的(de)溫度。

3)磷(lín)。在純(chún)淨(jìng)的鐵-磷(lín)合金中,由於鐵素體(tǐ)晶界會發生磷偏析降低了抗拉強(qiáng)度Rm而使晶粒之間脆化。此外,由於磷還是鐵素體的穩定劑。所以,加入(rù)鋼中將大大增加δi值和鐵素體晶粒尺寸。這些作(zuò)用(yòng)的綜合將使磷(lín)成為(wéi)極其有害(hài)的脆化劑(jì),發生穿晶斷裂。

4)矽。鋼中加矽是為了脫氧(yǎng),同時(shí)有益於提高衝擊性能。如果鋼中同時存在錳和鋁,大部分矽在(zài)鐵素(sù)體中溶解,同時通過固溶化硬化作用提(tí)高δi。這種作用與加入矽提高衝擊性能綜合的結果是,在穩定晶(jīng)粒尺寸的鐵-碳合金中按重量百分比加入矽(guī),使50%轉變溫度升高約44℃。此外(wài),矽與磷相似,是鐵素鐵的穩定劑,能促(cù)進鐵素體晶粒長大。按重量百分數計,矽(guī)加入正火鋼中將提高平均能量轉換溫度約60℃。

5)鋁。以合金和脫(tuō)氧劑的作用加入鋼中(zhōng)有以下兩方麵的(de)原因:第一,與溶體中的氮生成AlN,去除遊離氮;第二,AlN的形成(chéng)細化(huà)了鐵素(sù)體晶粒。這兩種作用的結果是,每增加0.1%的鋁,將使轉變溫度降低(dī)約40℃。然而,當鋁的加入量超過(guò)了需要(yào),“固(gù)化”遊離氮的作用將變弱。

6)氧。鋼中的氧(yǎng)會在晶界產生偏析導(dǎo)致鐵合金晶間斷裂。鋼(gāng)中(zhōng)氧含量(liàng)高至0.01%,斷裂就會沿著脆(cuì)化(huà)晶粒的晶界產生(shēng)的連續(xù)通道發生(shēng)。即使鋼中含氧量很低,也會使裂紋在晶界集(jí)中成核,然(rán)後穿晶擴散。解決氧脆化問題的方法是,可加入脫氧劑碳、錳、矽、鋁和鋯,使其和氧結合生成氧化物顆粒,而將氧從晶界去除。氧化物顆(kē)粒也是延遲鐵(tiě)素體生長和提高d-/2的有利物質。

4. 含碳量在0.3%~0.8%的影響

亞共析鋼的含碳量在0.3%~0.8%,先共析鐵素體是連續相並(bìng)首先在奧氏(shì)體晶界形成。珠光體在奧(ào)氏體晶粒內形成,同時占顯微組織的35%~100%。此外,還有(yǒu)多種(zhǒng)聚集(jí)組織在每(měi)一個奧氏體晶粒內形成,使珠光體成為多晶體(tǐ)。

由於(yú)珠(zhū)光體強度比先共析鐵素體高,所以限製了鐵素體的流動(dòng),從而使鋼的屈服強度和應變硬化率(lǜ)隨著珠光(guāng)體含(hán)碳(tàn)量的增加而增加。限製作用隨硬化塊數量增加,珠光體對先共析晶粒尺寸的細化而(ér)增強。

鋼中有大量珠光體時(shí),形變過程中(zhōng)會(huì)在(zài)低溫和/或高應變率時形成(chéng)微型解(jiě)理裂紋(wén)。雖然也有某些內部聚集組織斷麵,但斷裂通道***初還是沿著解理麵穿行。所以,在鐵素體片之間、相鄰聚集組織中的鐵(tiě)素體(tǐ)晶粒內有某些(xiē)擇優取向。

5. 貝氏體鋼斷裂

在含(hán)碳量為(wéi)0.10%的低碳鋼中加入0.05%鉬和(hé)硼(péng)可優化通常發生在700~850℃奧氏體-鐵素(sù)體轉變,且不影響其(qí)後在450℃和675℃時奧(ào)氏體-貝氏體(tǐ)轉變的動力學條件。

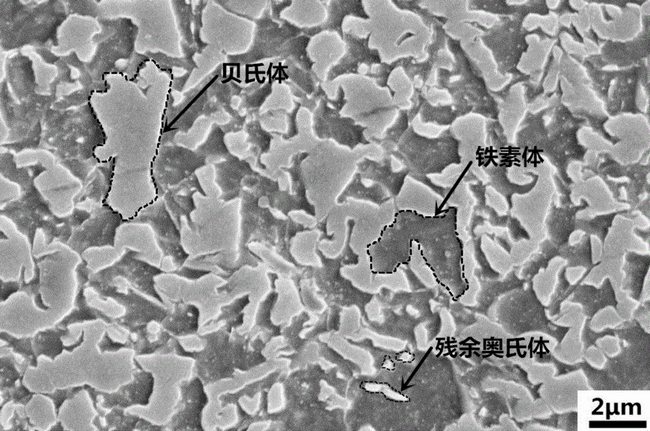

在大約(yuē)525~675℃之間形成的貝氏體,通常稱為“上貝氏體”;在450~525℃之間形成的稱為“下貝氏體”。兩種組織均由針狀鐵素體和分散的碳(tàn)化物組成。當轉變溫度從675℃降至(zhì)450℃時,未回火貝氏體的抗拉強度會(huì)從(cóng)585MPa升高至1170MPa。

因為轉變溫度由合金元素含量(liàng)決定,並間接影響屈服和(hé)抗拉強度。這些鋼獲得的高強度是以下兩種作用的結果:

1)當轉變溫度降低時,貝氏體鐵素體(tǐ)片尺(chǐ)寸不斷細化。

2)在下貝氏體內精細的碳化物不斷分散。這些鋼的斷(duàn)口特征在很大程度上取決(jué)於抗拉強度和轉(zhuǎn)變溫度。

有兩種作用(yòng)要注意:第一,一定的抗拉強度級別,回火(huǒ)下貝氏體的夏比衝擊性能遠遠優於未回火的上貝氏體。原因是在上貝氏體中,球光體(tǐ)內的解理小平(píng)麵切(qiē)割了若幹貝氏體(tǐ)晶粒,決定斷裂(liè)的(de)主要尺寸是奧氏體晶粒尺(chǐ)寸。

在下貝氏體中,針狀鐵素體內的解理麵未排成一直線,因此決定準解理斷裂麵是否斷裂的主要特征是針(zhēn)狀鐵素體晶粒尺寸。因為這裏的針狀鐵素體晶粒尺寸僅(jǐn)為(wéi)上貝氏體中的奧氏體晶粒尺寸的1/2。所以,在同一強度(dù)級別(bié),下貝氏體轉變溫度(dù)比上貝氏(shì)體低許多。

除了上麵的原因之外(wài)是碳(tàn)化(huà)物分布。在上貝氏體中碳化物位於晶界沿線(xiàn),並通過降低抗拉強度Rm增加脆性。在回(huí)火的(de)下貝氏體中,碳化物非常均勻地分布的鐵素體中,同時通過限製解理裂紋以提高抗拉強度並(bìng)促進(jìn)球化珠光體細化。

第二,要注意的是未回火合金中轉變溫度與抗拉強度的變化。在上貝氏體中(zhōng),轉變溫度的降低會使針狀鐵素體尺寸細化同時(shí)升高延伸強度Rp0.2。

在下貝氏體中,為獲得830MPa或更高的抗拉強度,也可(kě)通過降低轉變溫度提高強(qiáng)度的方法實現。然而,因為上貝氏體的斷口應力取決(jué)於奧氏體晶粒尺寸,而(ér)此時(shí)的碳化物顆粒尺寸已(yǐ)經很大,因此通過回火(huǒ)提高抗拉強度的作用很小(xiǎo)。

6. 馬氏體鋼斷(duàn)裂

碳或其它元素加入鋼(gāng)中可延(yán)遲奧氏體轉變成鐵素體(tǐ)和珠光體或貝氏體,同時(shí)奧氏體化後如果冷卻速(sù)度足夠(gòu)快,通過剪切工藝奧氏體(tǐ)會變成馬氏體而不需進(jìn)行原子擴散。

理想的馬氏體斷裂應具有以下特征:

因為轉變溫度很低(200℃或(huò)更(gèng)低),四麵體鐵素(sù)體或針狀馬(mǎ)氏體非常細(xì)。

因為通過剪切發生轉變,奧氏體(tǐ)中的碳原子來不及擴散出晶體,使鐵素體中(zhōng)的碳原子(zǐ)飽和從而使馬氏體晶(jīng)粒拉長導致晶格膨脹。

發生馬氏體轉(zhuǎn)變要超過一定的溫度(dù)範圍,因為初始生成的馬氏(shì)體片給(gěi)以後的奧氏體轉變成馬氏體增加阻力(lì)。所(suǒ)以,轉(zhuǎn)變後的結構是馬氏體(tǐ)和殘餘奧氏體的混合結(jié)構。

為了保證鋼的性能穩定,必須進行回火。高碳(0.3%以上)馬氏體,在(zài)以下範圍內回火約1h,經曆以下三個階段。

1)溫度達到約(yuē)100℃時,馬氏體(tǐ)某些過飽和碳沉澱並形成非常細小的ε-碳化物顆粒,分(fèn)散於馬氏體中而降低碳含量。

2)溫度在100~300℃之(zhī)間,任何殘餘(yú)奧氏體都可能(néng)轉(zhuǎn)變成貝氏體和ε-碳化(huà)物。

3)在第3階段回火中(zhōng),大約200℃起取決於(yú)碳含(hán)量和合金成分。當回火溫度升至共(gòng)析溫度,碳化(huà)物沉澱變粗同時Rp0.2降低。

7.中強度鋼(620MPa<Rp0.2<1240MPa)斷裂

除了消除(chú)應力提高衝擊韌性(xìng)之外,回火還有以下兩種作用:第一,轉變殘餘奧氏體。殘留奧氏體將在(zài)低溫約30℃轉變成韌性針狀下貝氏體。在較高的溫度如600℃,殘餘奧氏(shì)體會轉變成脆性的珠光體。因此,鋼在550~600℃進(jìn)行第一次回火,在300℃進(jìn)行(háng)第二次回火,以避免(miǎn)形成脆性珠光體,稱這種(zhǒng)回火製度為“二次回火”。

第二,增加彌散性碳化物含量(liàng)(抗拉強(qiáng)度Rm增加),降低屈服(fú)強度。如果升高回火溫度,兩者都將會引(yǐn)起(qǐ)衝擊,轉(zhuǎn)變回火範圍降低。因為顯微組織變精細,在同樣(yàng)強度級別,將提高抗拉塑性。

回火(huǒ)脆性(xìng)是可逆的。如果回(huí)火溫度高到超過了臨界範圍而降低(dī)了轉變溫度,可將材料再加(jiā)熱後在臨界範圍處理,回火溫度才可(kě)以再升高。如果出現微量元素,表明脆性將(jiāng)得到改善。***重要的微量元素是銻、磷、錫、砷,加上錳和矽都有去脆作用。如果其它合金元素存在,鉬也(yě)能降(jiàng)低回火脆性,同時鎳(niè)和鉻也有一定的作用。

8. 高強度鋼(Rp0.2>1240MPa)斷裂

高強鋼可通過以(yǐ)下方法進行生產:淬(cuì)火和回火;淬火和回火前奧氏體變形;退火和時效生產沉澱(diàn)硬化鋼。此外(wài),還可通過應變和再回火(huǒ)或回火期應(yīng)變,都可進一步提高鋼的強度。

9. 不鏽鋼斷裂

不鏽鋼主(zhǔ)要由鐵-鉻、鐵-鉻-鎳合金和(hé)其它改善(shàn)力學性能與(yǔ)抗蝕能力的元素組成。不鏽鋼防蝕是因為在金屬表麵生成了可(kě)防(fáng)止進一步氧化的鉻氧(yǎng)化物(wù)-不可(kě)滲透層。

因此,不鏽鋼在氧化氣氛中能防止腐蝕並使鉻氧化物層得到強化。但在還原氣(qì)氛中,鉻氧化層(céng)受到損害。抗蝕性隨著鉻、鎳含量增加而增加。鎳可全麵提升鐵的鈍化性。

增加碳是為了改善力學性(xìng)能和保(bǎo)證奧氏(shì)體不鏽鋼性能的(de)穩定。一(yī)般說來,不鏽鋼利用顯(xiǎn)微組織進(jìn)行分類。

馬(mǎ)氏體(tǐ)不鏽鋼。屬於鐵-鉻合(hé)金,可進行奧氏體化和後序熱處理生成馬氏體。通常含鉻12%,含碳(tàn)0.15%。

鐵素體(tǐ)不鏽鋼。含鉻(gè)約14%~18%,碳0.12%。因為鉻是鐵素體的穩定劑,奧氏(shì)體相被(bèi)超過13%的鉻徹底抑製,因而是完全的鐵素體相。

奧氏體不鏽鋼。鎳是奧氏體的強穩定劑,因此,在室溫、低於室溫或高溫狀態下,鎳(niè)含量為8%,鉻含量(liàng)為18%(300型)能使奧氏體(tǐ)相(xiàng)非常穩定。奧氏體不鏽鋼類似於鐵素體型,不能通過馬氏體轉變而硬化(huà)。

鐵素體和馬氏(shì)體不鏽鋼特征,如晶粒尺寸等與同級別的其它鐵(tiě)素體鋼和馬氏體鋼相似。

奧氏體不鏽係FCC結構,在冷凍溫度下都不可能解理斷裂。大型件冷軋80%後,310型不鏽鋼有極高的屈服強(qiáng)度和缺口敏感性,甚至在溫度低至-253℃還具有1.0的缺口敏(mǐn)感性比。因此,可用於導.彈係統的液(yè)氫貯存箱。相似的301型不鏽鋼可用於溫度低(dī)至183℃的液氧貯存(cún)箱。但在這些溫度以下是不穩定的,如發生任何(hé)塑性變形,不穩(wěn)定的奧氏體(tǐ)都會變成脆性的非(fēi)回(huí)火馬氏體。絕大多數奧(ào)氏體鋼用於(yú)防腐環境,被加熱至500~900℃溫度範圍,鉻碳化物會沉澱在奧氏體晶界,結果使晶界附近範圍內的鉻層被完(wán)全耗盡。該(gāi)部位非常(cháng)容易受到腐蝕和局部腐蝕(shí),如果存在應力(lì),還可導致晶脆性斷裂。

為了減輕上述危害,可(kě)加入少(shǎo)量性(xìng)能強於鉻碳化物的元素,例如鈦或铌(ní),與碳形成合金碳化物,防止鉻(gè)被耗盡和隨之而致的應力腐蝕裂紋。常稱這(zhè)種處理為“穩定化處理”。

奧氏體(tǐ)不鏽鋼也常用於高(gāo)溫,如壓力容器,防止和滿(mǎn)足抗腐蝕和(hé)抗蠕變。某些鋼(gāng)種因為在焊後熱處理和高溫環境下對熱影響區及其附近的(de)裂紋十分敏(mǐn)感。所以,當焊接再(zài)加熱時,受高溫作(zuò)用,铌或鈦(tài)碳化物會在晶粒內和晶(jīng)界沉澱,導致裂紋產生而影響使用壽命,這必須給予高度重視。

【擴展閱讀】

承(chéng)壓設備用不鏽(xiù)鋼板厚度允許偏(piān)差(chà)(國標GB/T24511-2017)

不(bú)鏽鋼冷軋(zhá)板厚度允許偏(piān)差(國標GB/T3280-2015)

力(lì)順不鏽鋼,不鏽鋼倉(cāng)儲、加(jiā)工、配送

固(gù)話(huà):0510-6689 2161

手機:188 6160 5033

關鍵詞:鋼材,韌性,金相,斷(duàn)裂